医用级液态硅胶以其优异的生物相容性和化学惰性,成为医疗器械制造中备受青睐的材料。其化学惰性意味着它不易与其他物质发生反应,尤其抗氧化性强,这为医疗器械与植入物的长期安全使用提供了保障。

此外,其出色的耐化学性与耐热性,也使其显著区别于工业中常用的普通橡胶等弹性体材料。

一、生物相容性:安全与人体共处

生物相容性指的是材料在与活体组织接触时,能够安全交互而不引发不良反应的能力。医用材料在进入人体后,不应引起毒性、排斥或其他不良响应。

液态硅胶(LSR)凭借其稳定的化学成分与严格的生产工艺,天然具备良好的生物相容性,特别适用于需与人体组织直接或间接接触的各类医疗器械。

基于其卓越的生物相容性,医用级液态硅胶已获得美国食品药品监督管理局(FDA)的批准,不仅可用于医疗器械制造,也适用于部分药品包装等领域。

LSR 具备极宽的工作温度范围(约 -50°C 至 200°C),甚至在低温环境下仍保持柔韧、不易脆化,这使其非常适用于体内植入器械及高低温交变的使用场景。所有 FDA 批准的硅胶材料均需符合相关联邦法规,确保其安全可靠。

二、Lsr成型工艺的关键

医疗器械制造对工艺精度要求极高,任何微小缺陷都可能影响器械的安全与有效性。液态硅胶成型工艺正是实现这一高标准的保障:

1、精密成型,尺寸如一

液态硅胶成型采用高精度模具与注塑技术,结合生物相容性硅胶原料,可制造出结构复杂、尺寸精确的医疗器械组件。

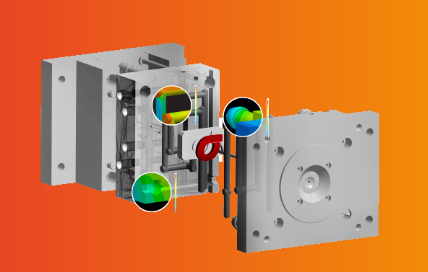

面向制造的设计(DFM)理念与 Moldflow®、SIGMASOFT® 等仿真工具的应用,帮助工程师在虚拟环境中优化模具设计与成型参数,从而实现对温度、排气等关键生产环节的精准控制。

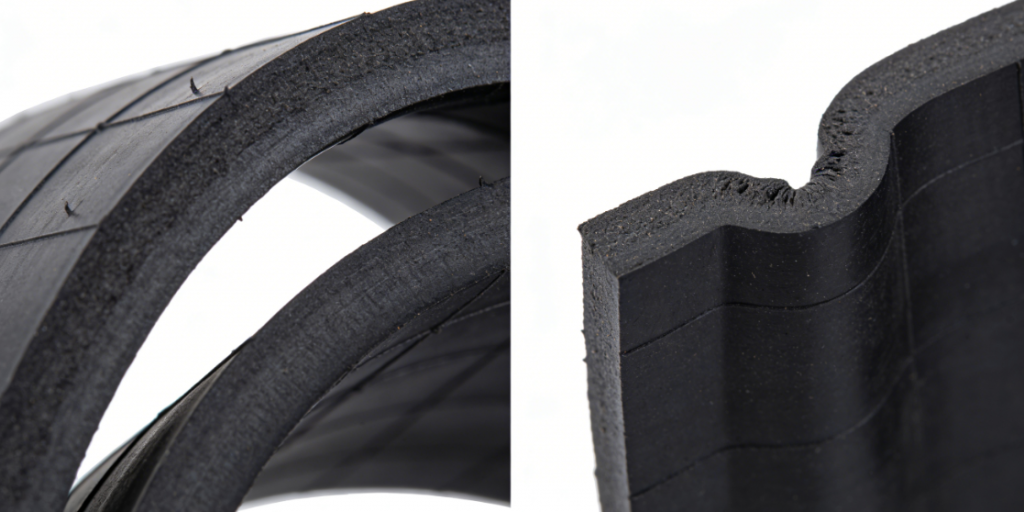

2、传统橡胶工艺 vs LSR 精密注塑

传统橡胶缺陷 vs 液态硅胶品质

在尺寸控制方面,传统橡胶制品常存在公差波动较大、批次一致性不足的问题,尤其在结构复杂或薄壁部位,更容易出现变形、尺寸偏差等现象。这类问题在普通医疗耗材中或许可被容忍,但在植入级或高精度医疗器械中,往往成为风险隐患。

传统橡胶制品易变形、厚薄不均

相比之下,LSR 注塑工艺通过封闭式自动计量混料、精密模具与稳定的成型参数控制,可实现更高水平的尺寸一致性与重复精度。

注塑过程对温度、压力与排气的精确管理,使产品在脱模后即可满足设计要求,大幅减少二次修整与人为干预。

与传统橡胶模压或挤出工艺相比,液态硅胶(LSR)注塑在工艺精度与一致性方面具有明显优势。

传统橡胶医疗产品多依赖人工经验与后期修整,工艺窗口宽、变量多,产品质量容易受到配料、硫化时间及操作差异的影响。

3、高效生产,加速上市

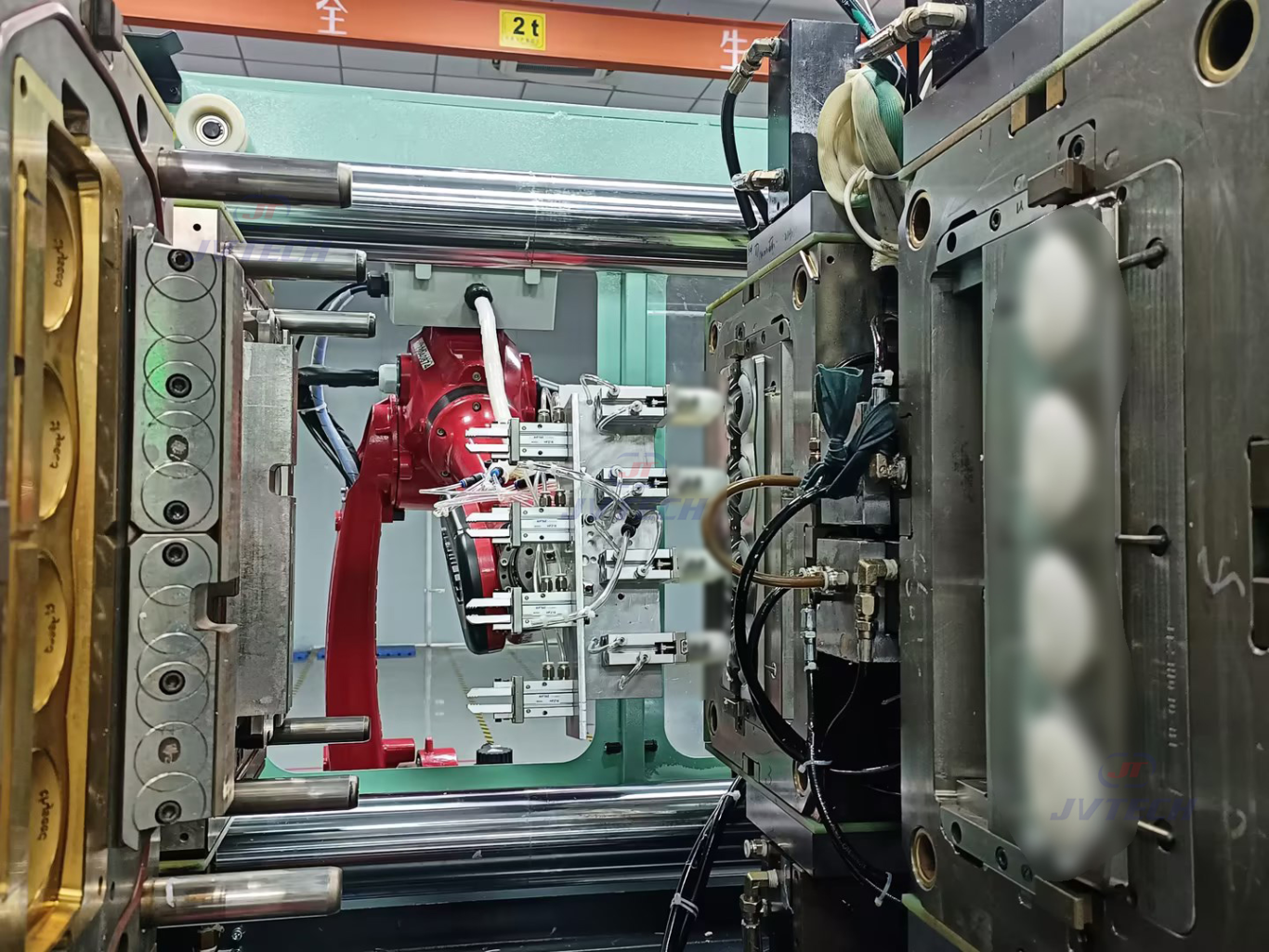

钜泰车间

液态硅胶成型流程高度自动化,减少对人力的依赖,提升生产效率。采用冷流道技术可降低废料率,节省成本。LSR 固化速度快,且无需后烘烤,进一步缩短生产周期。

钜泰车间

在医疗器械等行业快速迭代的背景下,LSR 成型技术能有效帮助企业缩短产品开发周期,快速响应市场需求。

三、医用级LSR的实际应用

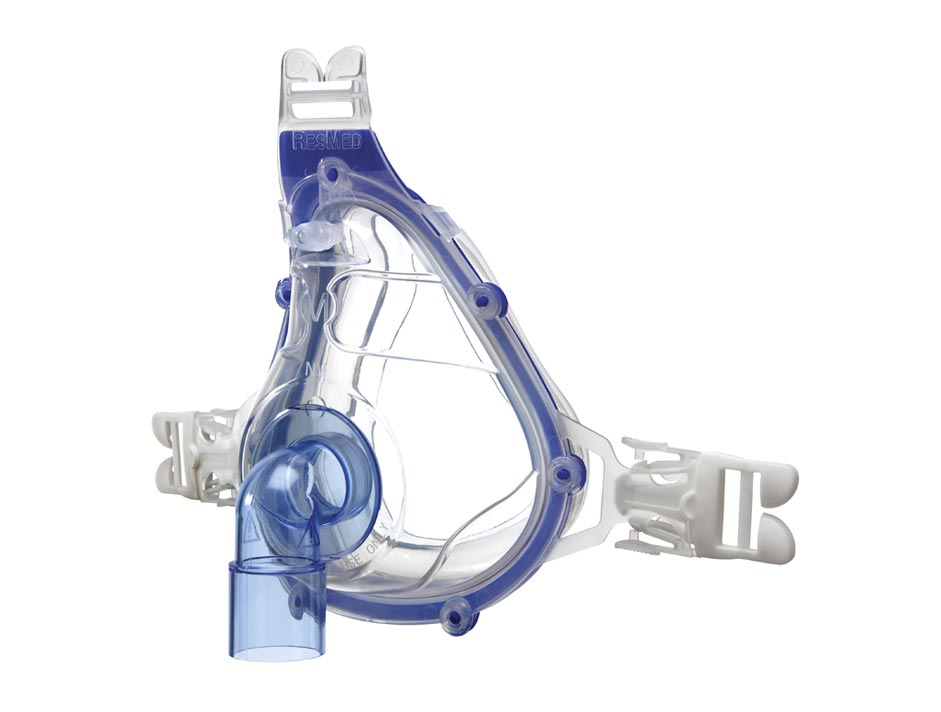

图片宽度:1366px, 图片高度:912px

图片宽度:1366px, 图片高度:912px在全球医疗器械领域,液态硅胶(LSR)早已成为众多成熟品牌的核心材料选择。

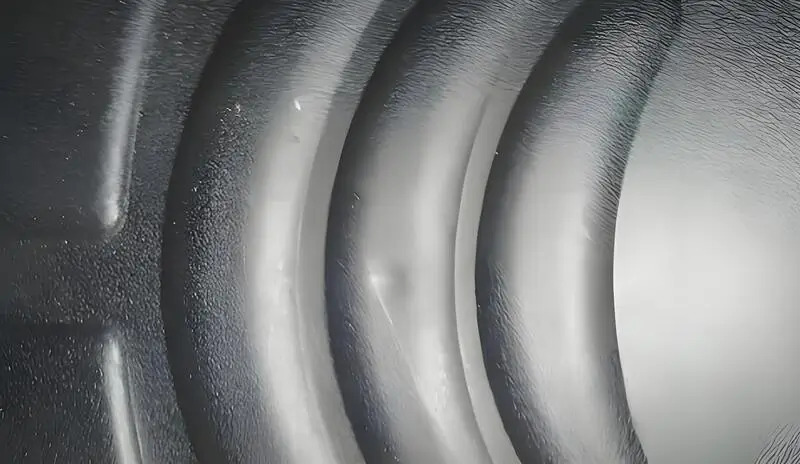

以瑞斯曼(ResMed)呼吸面罩为代表的呼吸治疗产品,其与患者面部长期、直接接触,对材料的柔软度、密封性、生物相容性与长期稳定性均提出了极高要求。

类似的应用场景还包括:

呼吸与麻醉系统中的面罩与密封垫

医用导管、阀膜等长期接触人体组织的部件

需反复清洗、消毒甚至高温灭菌的医疗耗材

这些产品虽然形态各异,但对材料的核心要求高度一致:

稳定、安全、可重复、可规模化生产。

正是在这样的行业背景下,钜泰硅胶持续深耕医用级液态硅胶材料与精密成型工艺。

从前期材料选型建议、结构可制造性分析(DFM),到模具开发与量产成型,钜泰硅胶致力于为医疗器械客户提供贴近实际应用的一站式解决方案,帮助产品在满足安全与法规要求的同时,加快从设计走向市场的步伐。

如需进一步了解医用级 LSR 在呼吸治疗、植入器械及其他医疗应用中的实践经验,欢迎与钜泰硅胶专业团队联系交流。