一、什么是液态硅胶嵌件包胶成型?

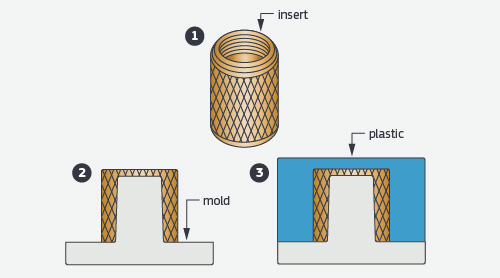

液态硅胶嵌件包胶成型是包胶成型工艺中的一个专业分支,其过程是:在注射、交联并固化液态硅胶之前,将预成型嵌件(非塑料部件,如金属、陶瓷、特定塑料或电子元件)放入模具型腔中。液态硅胶会包裹住嵌件、并通过化学粘合或机械方式锁定,从而在单一制造步骤中创造出一种柔软与刚性相结合的混合多材料部件

与标准包胶成型(塑料对塑料)不同,液态硅胶嵌件包胶成型将性能迥异的材料(例如金属+LSR、塑料+LSR)集成在一起,以赋予部件密封性、绝缘性、生物相容性、耐温性及触感舒适度。它非常适合于将刚性结构件或功能性元素(如连接器、密封压板、电路或传感器)直接嵌入柔软的硅胶体中。

二、工艺步骤

1、嵌件准备

清洁、进行等离子或底涂处理(以增强粘结)并检查嵌件(例如,PC支架、PEEK零件、金属端子)。

2、 模具装载

机械臂使用视觉引导自动化技术将嵌件精确地放入模具型腔。

3、模具合模

模具合模并保持精确的温度控制(通常加热以引发LSR固化)。

LSR注压 – 在相对较低的压力下将双组份液态硅胶注射到嵌件周围,硅胶在模内进行热交联反应。

4、LSR注压

在相对较低的压力下将双组份液态硅胶注射到嵌件周围,硅胶在模内进行热交联反应。

5、固化

模具保持加热状态,液态硅胶在设定时间内固化成弹性体,与嵌件形成牢固结合。

6、顶出

固化的部件被顶出;嵌件被柔软且有弹性的硅胶包裹在内。

7、质量检查

检查粘结完整性、无飞边以及嵌件位置是否精确。

三、材料组合与粘结机制

成功的嵌件包胶成型需要材料兼容性,以防止开裂或脱出。

以下是常见组合示例

| 嵌件类型 | 常用包胶LSR类型 | 关键粘结机制 |

|---|---|---|

| PC / ABS / PC-ABS | 高、中、低硬度 LSR | 底涂剂(Primer)引发化学键合 |

| PEEK / Nylon | 食品级或医疗级 LSR | 表面微蚀 + 底涂剂 |

| 金属(不锈钢、铝) | 高撕裂强度 LSR | 底涂剂或等离子处理形成化学粘结 |

| 陶瓷嵌件 | 耐高温 LSR | 机械互锁与底涂剂 |

| PCB 电路板 / 传感器 | 导电或绝缘 LSR | 专用底涂剂,实现密封与保护性包覆 |

四、优势与挑战

| 优势 | 挑战 |

|---|---|

| 卓越的密封与绝缘性能 | 嵌件表面预处理(底涂 / 等离子)对粘结至关重要 |

| 宽广的温度耐受范围(-50°C 至 +200°C+) | 需精确控制模具温度与 LSR 混合比例 |

| 优异的生物相容性与化学稳定性 | 避免 LSR 飞边需要极高的模具制造精度 |

| 柔软触感与减震缓冲 | 模具与设备初始投资较高 |

| 单步实现复杂软硬结合结构 | LSR 材料成本通常高于通用热塑性塑料 |

五、哪些行业在使用包胶成型?

| 行业领域 | 典型应用 |

|---|---|

| 汽车 | 密封接头、传感器保护套 |

| 电子 | 键盘垫、连接器密封 |

| 医疗 | 呼吸面罩、阀门组件、外科器械手柄 |

| 婴幼儿用品 | 奶嘴、牙刷柄 |

| 家电 | 电饭煲密封圈、咖啡机部件 |

| 航空航天 | 耐高低温密封件 |

| 消费品 | 防水开关、可穿戴设备表带 |

六、应用示例

智能手表/手环: PC表壳作为嵌件包覆LSR表带 → 实现无缝一体成型、亲肤触感及防水性能。

汽车点火线圈: PBT外壳包覆高压导电LSR → 形成永久性密封,杜绝电晕放电,提升耐压等级。

医疗瓣膜: 聚酯框架被医疗级LSR完全包覆 → 实现生物相容性、柔韧性及长久使用寿命。

嵌件包胶成型正在汽车、电子、医疗、消费品等领域发挥越来越重要的作用,从精度、功能性到材料优化,每一步都考验制造商的专业能力。

在钜泰硅胶,我们致力于提供定制化液态硅胶件研发、快速模开发和大批量精密成型解决方案,帮助客户实现从设计到生产的一体化高效服务,让每一个嵌件都精准、稳固且可靠。