在现代制造业向“功能集成化、性能精细化” 发展的趋势下,液态硅胶包五金注塑技术凭借其独特的材料复合优势,成为电子电器、医疗器械、汽车配件等领域的关键工艺之一。该技术通过将液态硅胶与五金件在模具内实现一体化成型,既保留了五金件的结构强度与支撑能力,又赋予产品硅胶材质特有的耐高温、抗老化、绝缘密封等性能,有效解决了单纯五金件在特定场景下的使用局限。

一、液态硅胶包五金注塑的技术基础

要掌握该工艺的核心逻辑,需先明确液态硅胶与五金件的材料特性及复合原理:

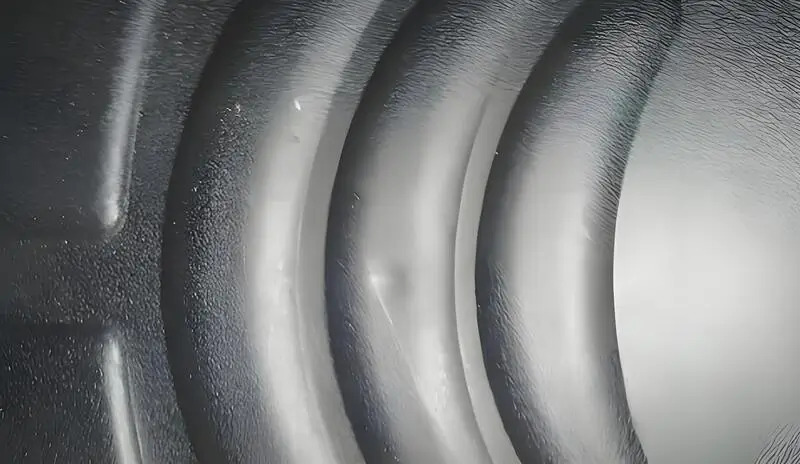

- 液态硅胶(LSR)

:作为一种低粘度、高流动性的合成橡胶,其固化过程无需极端的高温高压条件,在适宜温度下即可快速交联成型。除具备出色的耐高温、耐老化性能外,还拥有良好的生物相容性与电绝缘性,既能适应复杂环境使用,又能满足精密包覆场景对材料稳定性的要求。 - 五金件

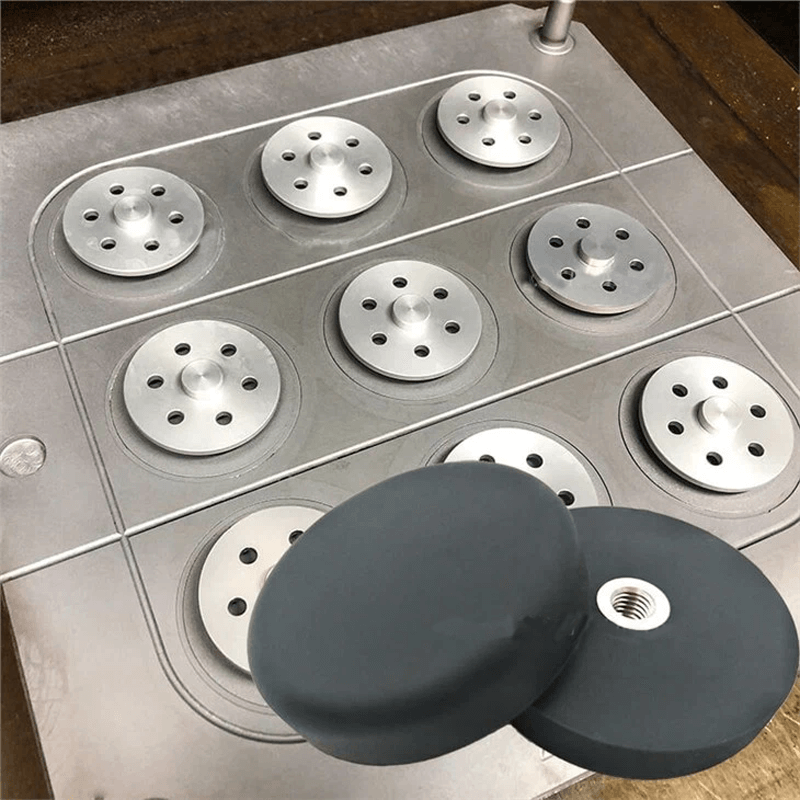

:通常选用刚性较强、表面稳定性好的材质,如黄铜、不锈钢、镀锌钢等。为确保与硅胶的紧密结合,五金件在包覆前需经过专门的表面预处理,常见方式包括去除表面油污与氧化层、增强表面粗糙度等,目的是提升与硅胶的界面结合力,避免后期使用中出现“脱胶” 问题。

工艺核心逻辑

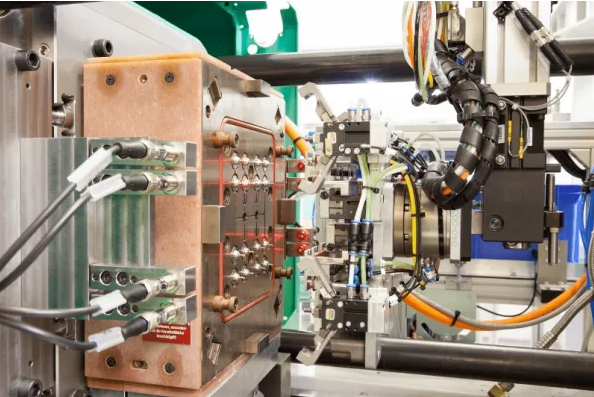

液态硅胶包五金注塑并非简单的材料叠加,而是通过模具内同步成型实现两者的一体化:首先将预处理后的五金件精准固定在模具型腔中(需设计专门的定位结构防止移位),随后通过注塑机将液态硅胶注入型腔,硅胶在模具内快速流动并完整包裹五金件,恒温固化后脱模,最终形成“五金为结构核心、硅胶为功能外层” 的复合产品。

DFM 评审的关键目标是“在设计阶段提前解决制造端问题”,需从产品设计、材料选择、模具设计三个维度全面排查潜在风险,具体要点如下:

产品设计评审:平衡功能需求与工艺可行性

产品结构设计直接影响注塑难度、生产效率与成本,需重点关注以下方向:

- 结合面优化

避免采用简单的“平面直贴” 式结合,建议设计锯齿状、凹槽式或台阶式结构,利用“机械咬合” 效应增强两者结合力;同时,结合面应避开产品应力集中区域(如边角、孔位附近),防止注塑过程中硅胶收缩导致五金件变形。 - 边角与圆角处理

硅胶包覆区域的五金件边角需进行倒圆处理,避免尖锐边角划破硅胶;硅胶部分的过渡圆角同样重要,若圆角设计过小,易导致注塑时硅胶流动受阻,进而产生缺料、气泡等缺陷。 - 硅胶尺寸精度

液态硅胶固化后会存在一定收缩率,设计时需在模具尺寸中提前预留收缩补偿量;产品尺寸公差需匹配工艺实际能力,过严的公差要求会大幅降低生产合格率,需结合后续使用场景合理设定。 - 五金件公差协同

五金件的尺寸公差需与模具定位结构相匹配,若公差过大,会导致五金件在模具内出现偏移,最终造成硅胶包覆厚度不均,影响产品整体性能。

- 避免复杂难脱模结构

硅胶虽具有一定弹性,但倒扣结构若过深或过陡,仍需设计滑块、抽芯等辅助脱模机构;深腔结构易导致脱模时硅胶受力不均,需在腔壁设计合理的脱模斜度,硅胶硬度越低,所需斜度通常越大。 - 脱模方向优化

脱模方向需与硅胶的收缩方向保持一致,避免强行脱模导致硅胶撕裂;若产品存在盲孔等封闭结构,需设计排气槽,防止脱模时形成真空吸附,增加脱模难度。

三、液态硅胶包五金注塑工艺参数把控

工艺参数的合理设定是实现稳定生产的关键,需根据材料特性与产品结构动态调整:

1. 注塑温度

液态硅胶的注塑温度需匹配材料特性,温度过高可能导致硅胶烧焦、变色,影响产品外观与性能;温度过低则会降低硅胶流动性,导致填充不完整。实际生产中需结合硅胶型号与产品厚度,逐步调试至最佳温度区间。

2. 注塑压力

注塑压力需根据产品尺寸、壁厚与模具结构调整:压力过大易导致模具变形、产品产生飞边;压力过小则可能出现充模不满、结合不紧密等问题。通常需从较低压力开始测试,逐步提升至满足填充需求的最低压力,以平衡产品质量与模具寿命。

液态硅胶包胶产品质量控制

1. 外观检查

全面排查产品外观缺陷,包括气泡、飞边、缺料、变形、变色等;对于外观要求较高的产品(如消费电子配件、医疗器械外壳),需借助光学设备进行精细化检查,确保表面平整、无明显瑕疵。

2. 尺寸精度测量

采用精密测量设备(如三坐标测量仪)对产品关键尺寸进行检测,验证是否符合设计公差要求;尺寸检测需定期进行,及时发现因模具磨损、工艺参数漂移导致的尺寸偏差,确保生产稳定性。

3. 性能测试

根据产品使用场景,开展针对性的性能测试:

机械性能测试:如拉伸强度、撕裂强度测试,验证硅胶与五金的结合牢固度; 环境适应性测试:如耐高温、耐老化、耐化学腐蚀测试,确保产品在目标环境下长期可靠使用; 功能性能测试:如绝缘性测试(针对电子类产品)、密封性测试(针对密封件),验证产品核心功能是否达标。

通过上述DFM评审要点,我们可以充分理解液态硅胶包五金注塑技术的复杂性和挑战性。液态硅胶包五金注塑技术在现代制造业中具有广泛的应用前景,而DFM评审作为保障产品质量和制造效率的重要环节,钜泰硅胶通过不断的技术创新和优化工艺流程,为客户提供高质量、高性能的液态硅胶包胶注塑零部件,满足各行各业不同客户的需求。