在留置针系统中,单向阀(Check Valve)是一个极小但关键的部件。它的结构虽然简单,却直接决定着回血阻断、输液回流、管路密封等功能的稳定性。

近年来,越来越多的医疗器械厂开始将液态硅胶(Liquid Silicone Rubber, LSR)应用于留置针单向阀的生产制造,以替代传统的TPE或丁基橡胶方案。

一、留置针单向阀材料变革的现实原因

图片宽度:1366px, 图片高度:892px

图片宽度:1366px, 图片高度:892px在留置针产品中,单向阀需要在微压差下实现精准启闭,并在多次循环中保持气密与弹性稳定。传统TPE阀片虽然易成型、成本低,但存在几个长期困扰生产厂商的问题:

• 多次灭菌后回弹性能衰减,密封不稳定;

• 表面易粘连、摩擦系数高,影响启闭灵敏度;

• 与药液接触时存在轻微析出或气味问题。

液态硅胶在这些痛点上具备明显优势:

分子结构稳定、化学惰性强,可耐受高温蒸汽灭菌、环氧乙烷和γ射线辐照;高回弹率(≥95%)确保长期密封性能;透明度高、无异味,符合ISO10993与USP Class VI生物相容性标准。

二、液态硅胶与传统材料的性能差异

在留置针单向阀中,材料性能的微小差别,往往决定着整套输液系统的安全等级。

液态硅胶(LSR)与传统材料如丁基橡胶、TPE热塑弹性体相比,在高温灭菌、密封回弹、洁净度、尺寸稳定性等关键指标上具有明显优势。

| 性能维度 | 丁基橡胶 | TPE 热塑弹性体 | 液态硅胶(LSR) |

|---|---|---|---|

| 耐高温灭菌性能 | 高温下易老化、发黄 | 长时间灭菌后变形 | 稳定不变色,可多次灭菌 |

| 回弹与密封性能 | 回弹下降快 | 推力不稳定 | 弹性持久、密封一致 |

| 生物相容性 | 需防析出 | 存在迁移风险 | 通过 ISO10993 / USP Class VI |

| 生产洁净度 | 需硫化、易残留 | 可能含助剂 | 无溶剂、一体成型 |

| 储存稳定性 | 易粘连、老化 | 易硬化 | 长期不变性,不粘连 |

| 尺寸精度 | 模压误差大 | 成型一致性一般 | 注射成型精度 ±0.02mm |

| 可灭菌方式兼容性 | 仅限 EO 气体 | EO,但不耐高温 | 兼容蒸汽、γ射线、EO 多模式 |

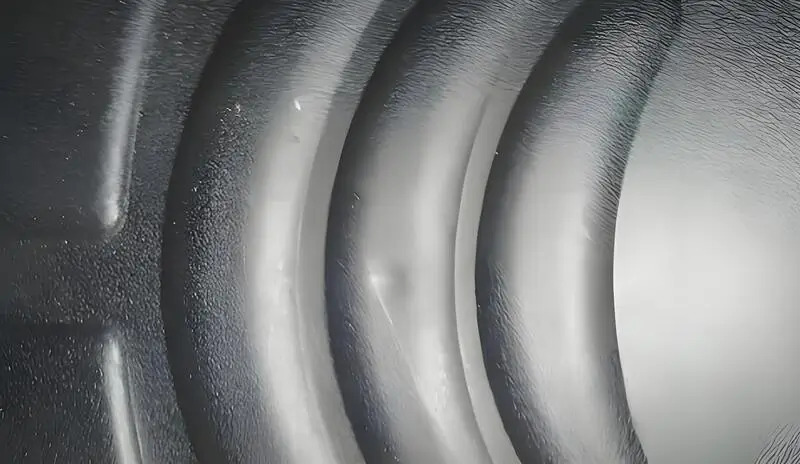

三、液态硅胶注射成型在单向阀生产中的优势

图片宽度:1146px, 图片高度:475px

图片宽度:1146px, 图片高度:475px液态硅胶单向阀采用LSR注射成型工艺(Liquid Injection Molding, LIM),不同于传统模压或热流道TPE注塑。它通过双组分自动混料 + 真空注射 + 高温固化实现一次成型,具有以下显著优势:

1. 尺寸精度高:阀片厚度可控制在±0.02mm;

2. 批次一致性好:自动计量系统保证混料比例恒定;

3. 无残留污染:无需脱模剂或硫化剂;

4. 高良率生产:自动脱模免修边,适配自动装配线。

四、性能验证与应用表现

图片宽度:1366px, 图片高度:911px

图片宽度:1366px, 图片高度:911px从结构设计角度看,单向阀的关键在于阀瓣启闭力与密封回弹之间的平衡。

在同等条件下,液态硅胶阀片的启闭压力曲线更加平缓、可控范围更窄:

• 开启压力:2~5kPa(可根据配方调整);

• 回弹时间:小于50ms;

• 泄漏率:<0.001 mL/min;

• 多次灭菌后性能保持率:

≥95%。

图片宽度:1024px, 图片高度:885px

图片宽度:1024px, 图片高度:885px医疗器械行业正在经历一场从“能用”到“标准化”的过渡。无论是一次性留置针、PIVC导管,还是自动输液系统,对阀件的要求都在向“可追溯、可灭菌、可重复验证”方向靠拢。

液态硅胶的高纯度与高稳定性,使得它逐渐取代传统橡胶材料,成为医用阀门、密封件、止液组件的主流选材。

图片宽度:708px, 图片高度:470px

图片宽度:708px, 图片高度:470px留置针单向阀的更新换代,不仅仅是材料的变化,更是生产理念与质量控制体系的进化。

液态硅胶的引入,让阀件生产从依赖人工经验转向数据化与可追溯制造,这对整个医疗耗材行业都是一次技术层面的提效。

在这一趋势中,钜泰硅胶持续深耕医用液态硅胶成型技术、微结构模具设计及洁净化生产体系,已为多家医疗器械企业提供留置针阀件、输液接头、导管密封件等定制化生产方案。

若你正计划升级阀件精度、灭菌稳定性或推进液态硅胶成型量产化,欢迎联系钜泰硅胶,我们将以专业方案助力实现更高效的生产与品质提升。

图片宽度:564px, 图片高度:240px

图片宽度:564px, 图片高度:240px

图片宽度:1366px, 图片高度:361px

图片宽度:1366px, 图片高度:361px