从电池包到电子模块,LSR正在悄然提升车辆的“免疫系统”

在追求续航与性能极致的今天,新能源汽车的“三电”系统——电池、电机、电控,正面临着前所未有的严苛考验。它们如同车辆的“心脏”与“神经中枢”,在高效运转时会产生大量热量,同时又要无畏应对雨水、尘土、化学品等外界侵扰。这就对保护它们的“密封系统”提出了更高要求:传统的橡胶密封件,在持续高温、高压和化学腐蚀下,正逐渐显露其寿命与性能的局限。

一、 当传统材料触及性能天花板

想象一下,在炎炎夏日快速充电时,电池包内部温度可能急剧升高;在寒冬行驶,冷却液在零下环境中循环;功率电子模块在瞬间通过数百安培的电流,这些场景对密封材料意味着什么?

耐温性挑战:传统橡胶(如EPDM、硅橡胶混炼胶)的长期耐温范围通常在-40℃至150℃之间。而新一代800V高压平台和快充技术的普及,使得局部瞬时温度可能轻松突破200℃,导致材料硬化、龟裂、失去弹性,进而密封失效。

老化与可靠性:长期处于高温、高湿及冷却液腐蚀环境中,传统材料易加速老化,密封寿命无法与整车寿命(通常要求10年以上)匹配。

复杂结构包覆难题:现代汽车电子元件结构精巧,常需要将密封件与工程塑料(如PA、PBT)壳体一体成型,传统材料因粘接性差、加工精度不足,难以实现完美的“无缝”密封。

这些痛点,直接关系到车辆的运行安全、使用寿命和车主的使用体验。行业亟需一种能突破天花板的全新材料解决方案。

二、 破局者:液态硅胶(LSR)的技术优势

液态硅胶,作为一种高性能弹性体,正以其卓越的先天特性,成为高端汽车密封系统的理想之选。

1、极致的耐温与稳定性能

LSR的稳定工作温度范围可达-50℃至250℃,能从容应对从极寒到超高温的极端工况。其主链为稳定的硅氧键结构,天生具备优异的抗老化、耐候性和抗紫外线能力,确保了密封性能的长期稳定,大大延长了关键零部件的使用寿命。

2、卓越的电气绝缘与阻燃性

作为天生的绝缘材料,LSR能有效保护高压电池连接器、控制模块等核心电子部件,防止因湿气侵入导致的短路风险。同时,其本身具有良好的阻燃特性(可达UL94 V-0级),为整车安全再添一道防火墙。

3、无与伦比的成型与包胶能力

LSR采用注塑成型,流动性极佳,能完美填充微米级的模具缝隙,实现极高的尺寸精度和一致性。更重要的是,通过精密的模具和工艺控制,它能与多种工程塑料实现牢固的“双色包胶”,形成分子层面的结合,彻底杜绝了因粘接不牢而产生的泄漏风险,实现了真正意义上的“一体密封”。

三、 应用场景:LSR在守护哪些核心地带?

液态硅胶的用武之地,遍布新能源汽车的各大关键系统:

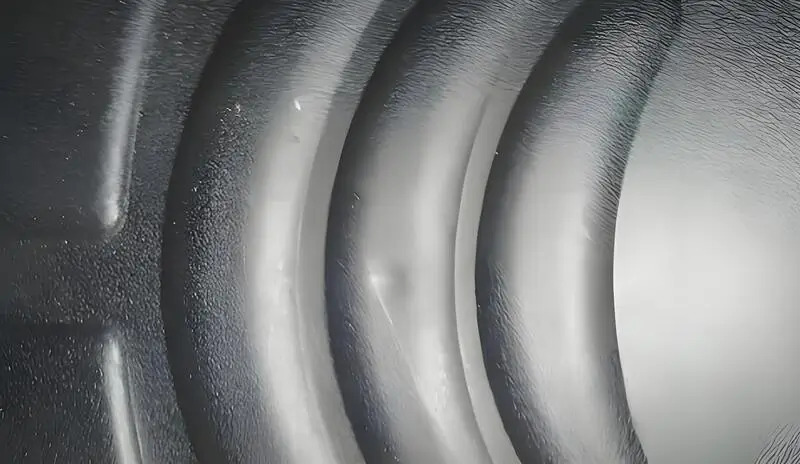

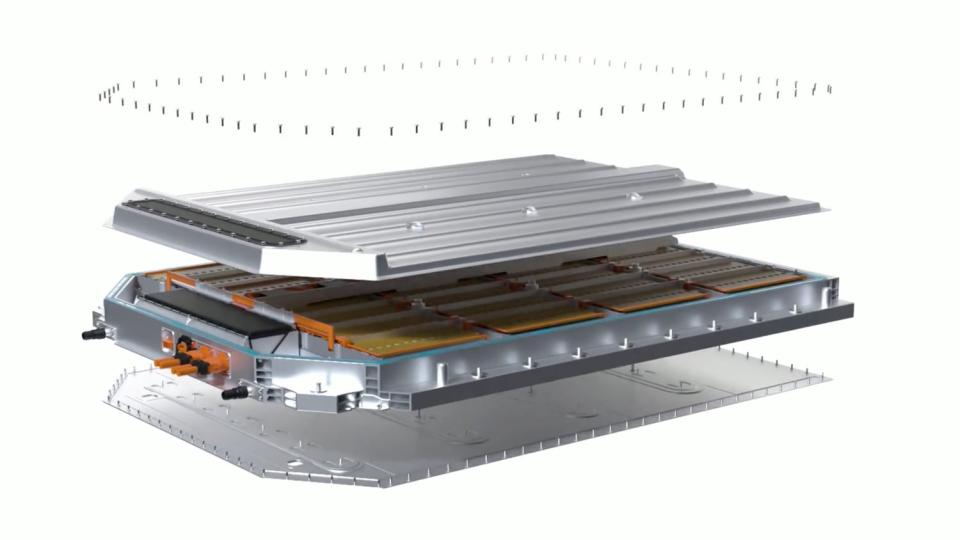

电池包壳体密封圈: 作为电池系统的第一道防线,LSR密封圈确保了整个电池包的气密性与水密性,有效隔绝外界水汽和污染物,保障电芯在干燥、洁净的环境中工作。

高压充电与连接接口: 充电座、高压线束连接器等部位,LSR提供了可靠的防水绝缘保护,确保大电流传输的绝对安全。

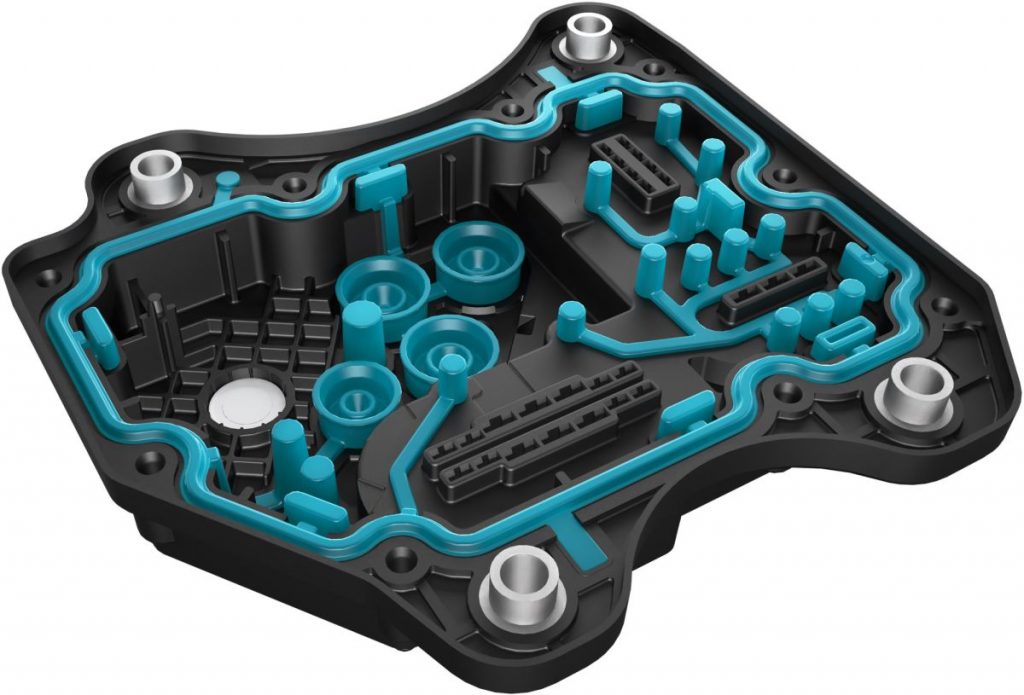

电子控制模块(ECU/VCU/BMS): 保护这些“大脑”和“指挥官”免受水、尘、振动的影响,LSR的精准包胶让精密PCB板得到周全庇护。

传感器护套: 对于遍布车身的各类传感器(如雷达、摄像头),LSR护套能确保其在恶劣环境下依然感知精准,数据无误。

目前,钜泰已成功为多家主流新能源车企及零部件供应商提供了定制化的LSR密封解决方案,通过了严苛的可靠性测试,赢得了市场的信赖。

四、 钜泰的承诺:提供可靠性解决方案

选择LSR,不仅仅是选择一种材料,更是选择一整套高标准的工艺体系。在钜泰,我们深谙此道:

工艺专家: 我们拥有成熟的液态硅胶注塑工艺Know-how,对温度、压力、时间等参数进行纳米级管控。

精密模具: 自主研发的高精度模具,是实现完美包胶和复杂结构密封的基石。

自动化产线: 自动化生产线确保了每一件出品都具备如一的质量与可靠性。

我们理解,在汽车工业中,每一个微小的密封件,都承载着对安全与品质的承诺。钜泰,不仅生产高性能的液态硅胶部件,更致力于为客户提供面向未来的、值得托付的可靠性解决方案。