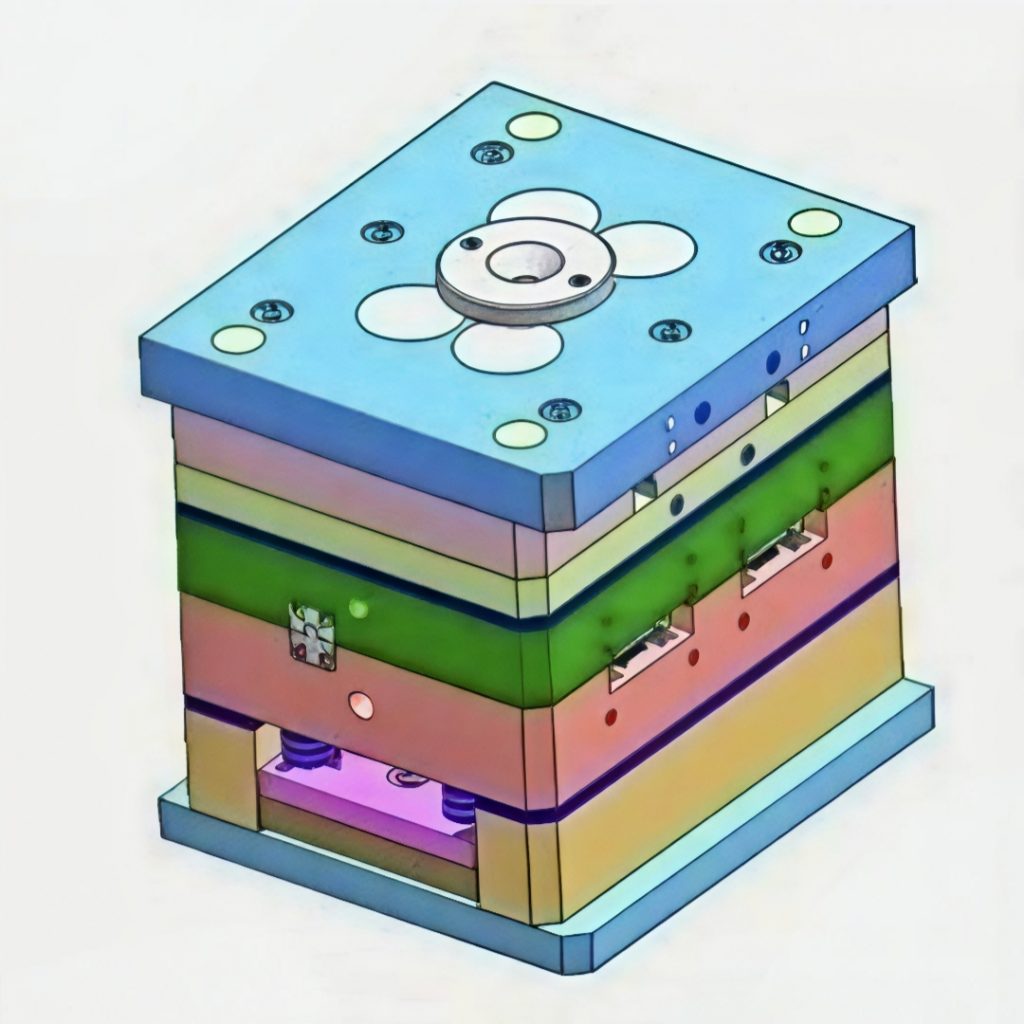

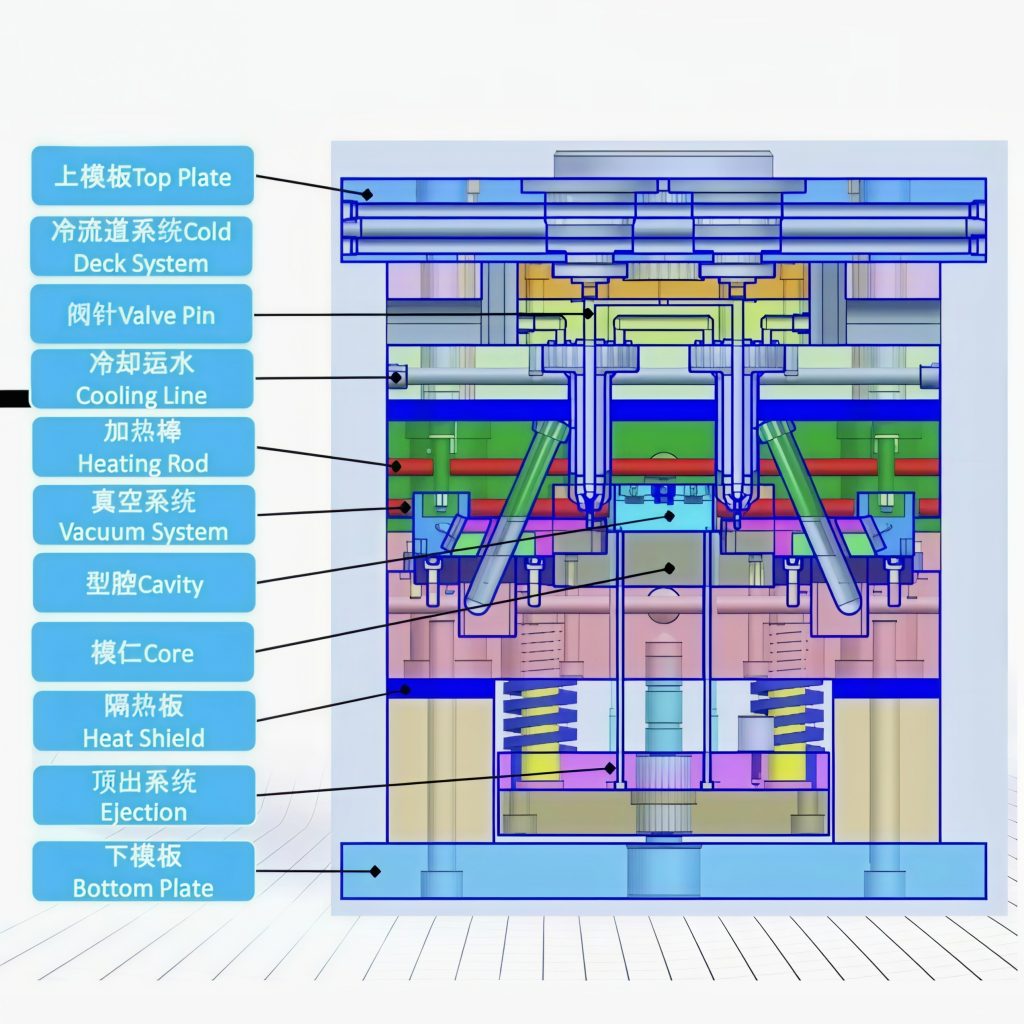

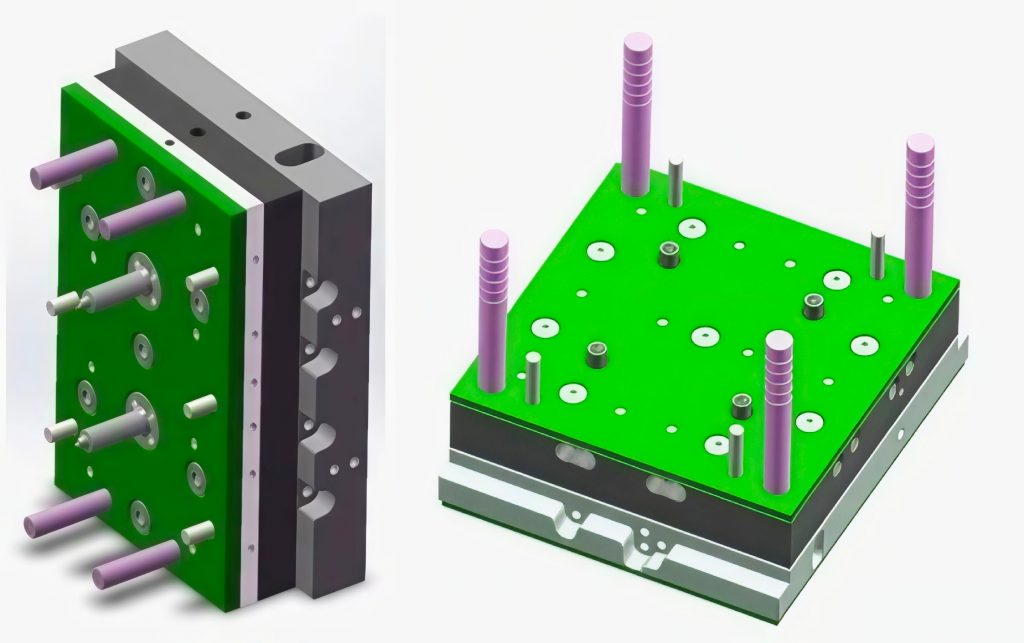

典型的LIM模具设计

| 钢铁型号 | 硬度(HRC) |

| NAK80 | 34~38 |

| SKD61 | 52~56 |

| S136 | 44~48 |

| SKD11 | 51~55 |

加工精度:

0.005-0.01(5-10um)

以下是关于硅橡胶(LSR)及其成型工艺、设备的详细内容总结:

一、硅橡胶(LSR)的特性

- 无毒性:对人体无毒、无嗅无味,透明度高,可消毒,适用于医疗和食品级应用。

- 耐热性:持续工作温度达150℃,短期可承受更高温度。耐寒性在-50℃仍保持弹性,适合极端低温环境。

- 电性能:高电阻率,宽温/频范围内阻值稳定,抗高压电晕和电弧放电。

- 透气性:薄膜透气性优于普通橡胶和塑料,适用于透气性要求高的产品。

- 阻燃性:本身可燃,但添加阻燃剂后可实现阻燃和自熄性。

二、硅胶合成与成型工艺

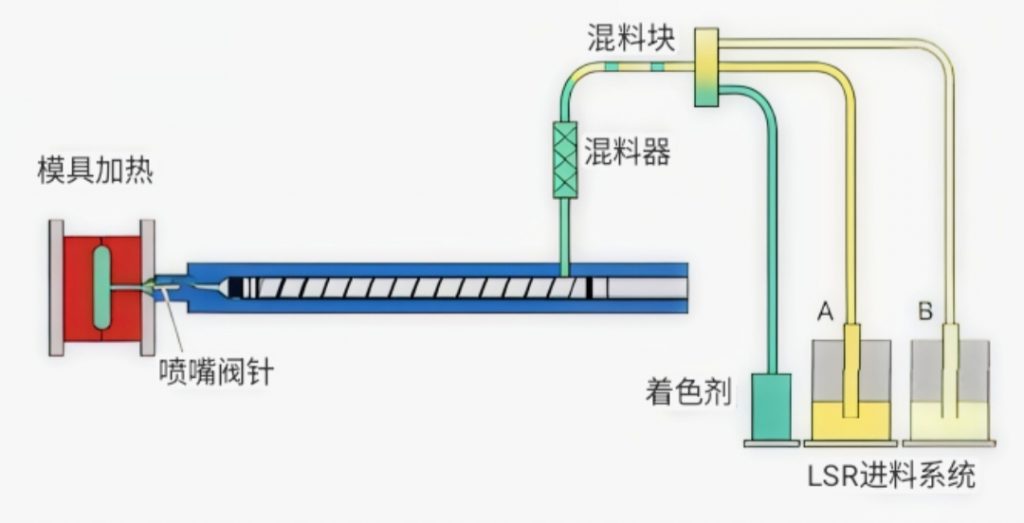

1. 原料混合

配比:A胶与B胶按 1:1 质量比 混合。

- 添加剂:可依需求添加色浆或功能性助剂(如导热剂、阻燃剂)。

2. 混合与注塑

- 混合方式:通过 静态混合器 实现无死角均匀混合,避免气泡残留。

- 注塑参数:

- 螺杆精准注射至模具型腔;

- 模具温度控制范围:140~220℃(根据产品厚度调整)。

3. 工艺关键控制点

| 控制环节 | 技术要求与措施 |

| 防回流与漏胶 | 采用 高精度止逆环螺杆,确保熔胶零回流,避免射胶量波动 。 |

|---|---|

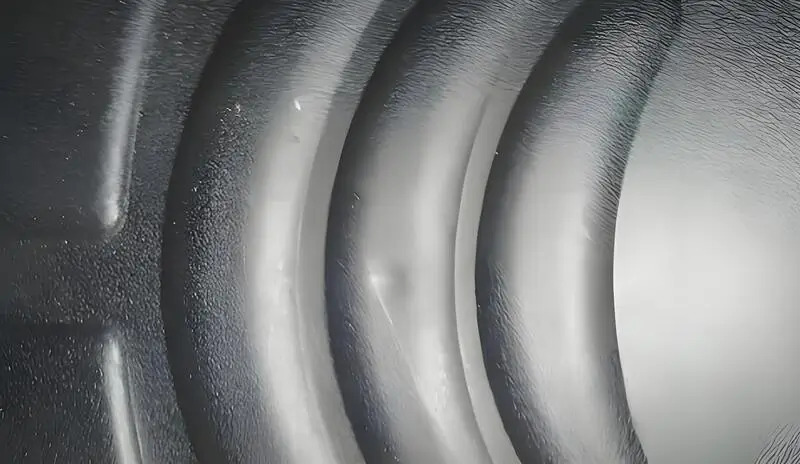

| 排气要求 | 模具需设计 抽真空结构,防止气泡/披锋,提升表面光洁度 。 |

| 固化控制 | 硫化时间:依胶料特性动态调整; |

三、双料成型与粘合条件

硅胶可与不同底料(如塑料、金属)粘合,需确保底料表面处理(如等离子活化)以增强结合力。

在双料成型过程中,硅胶的溶合条件是被溶合的底料;可溶合不同的底料有:

工程热塑性材料:PA、PBT、PPS、and others

Metals金属:铝(Aluminum)、钢(Steel)

| 成型条件 | 硅橡胶 | 热塑性塑料 |

| 材料属性 | 热固性 | 热塑性 |

| 横温(℃) | 140-220 | 25-100 |

| 材料加热温度(℃) | 20-30 | 200-400 |

| 注射压力(bar) | 7-35 | 70-140 |

| 翅取量(%) | 2.5-3.0 | 0.5-3.0 |

四、液态硅胶生产设备

五、液态硅胶冷流道系统

1. 冷流道特点

- 流道采用开放形式,保证流道光滑无死角,方便清理与维护;

- 冷流道一般为冷半模系统,带有气动阀针式冷嘴,为硅胶注塑成型模具的制造提供优势,节省时间,提高效率;

- 浇注系统更少,成型周期更短,可实现更少的材料损耗,更加节省材料;

- 冷嘴可安装在流道板上,也可以安装在模具上;

- 每个冷咀的冷却水路单独控制,以保证每个冷咀温度一致、平衡;

- 阀针、阀套采用进口钢材,特殊处理工艺,更耐磨耐腐蚀,高精准配合公差,减少卡针、漏胶。

2点冷流道 4点冷流道

2.冷流道类型

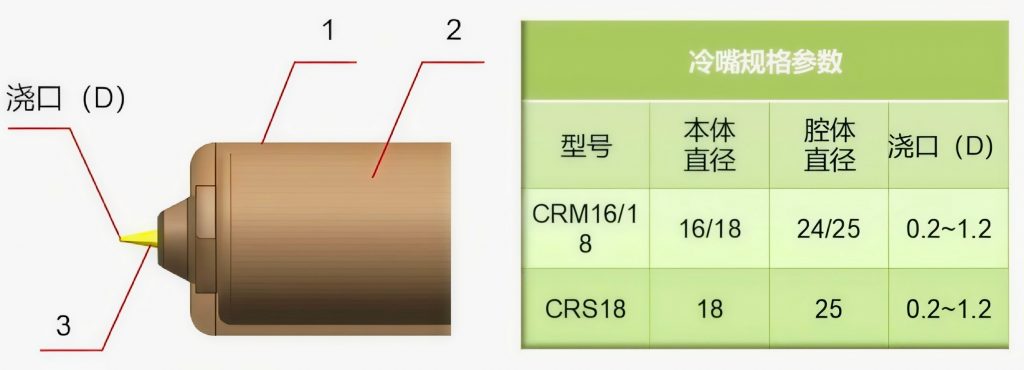

- CRM型

冷嘴安装在流道板或模板,阀针由机器控制。 硅胶经主射嘴→流道板→冷嘴→模具型腔。 ·冷嘴安装在流道板上或者模板上;

·阀针通过机器控制单元控制;

·硅胶由主射咀进入流道板,再进入冷咀注塑到模具型腔;

*适用于液体硅胶注射成型;

冷流道尺寸由模具系统需求决定;冷嘴安装在流道板或模板,阀针由机器控制。

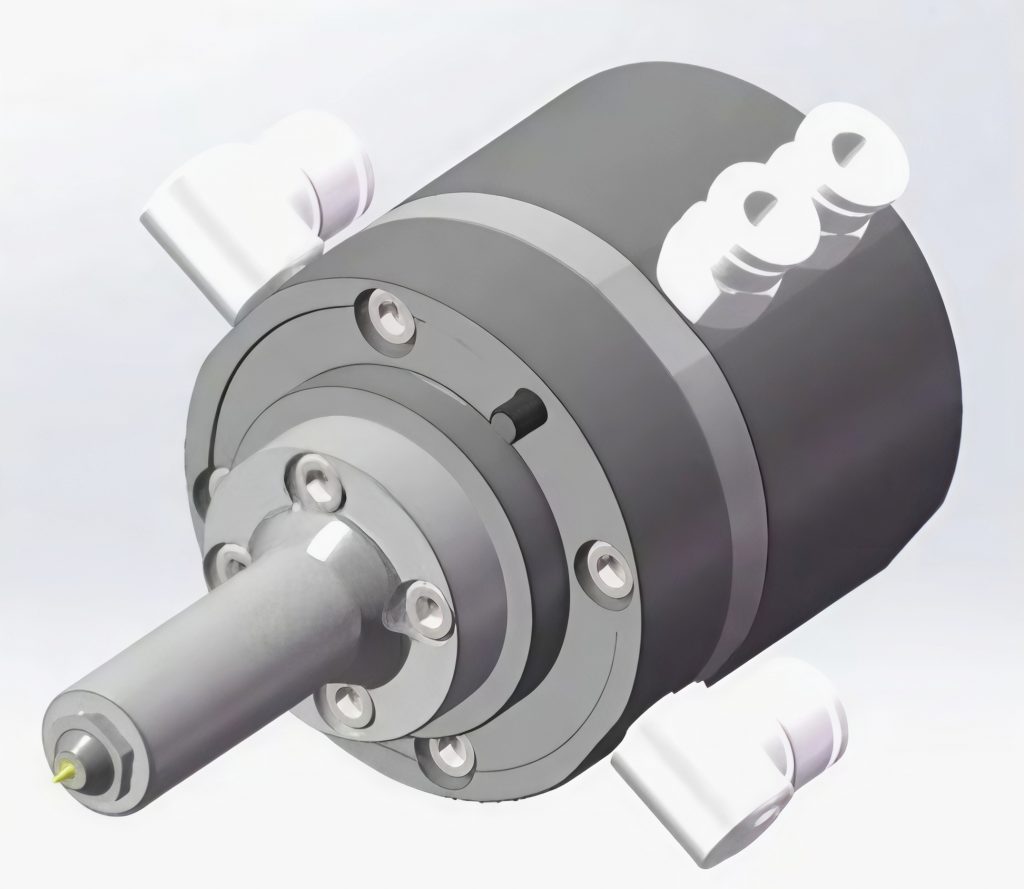

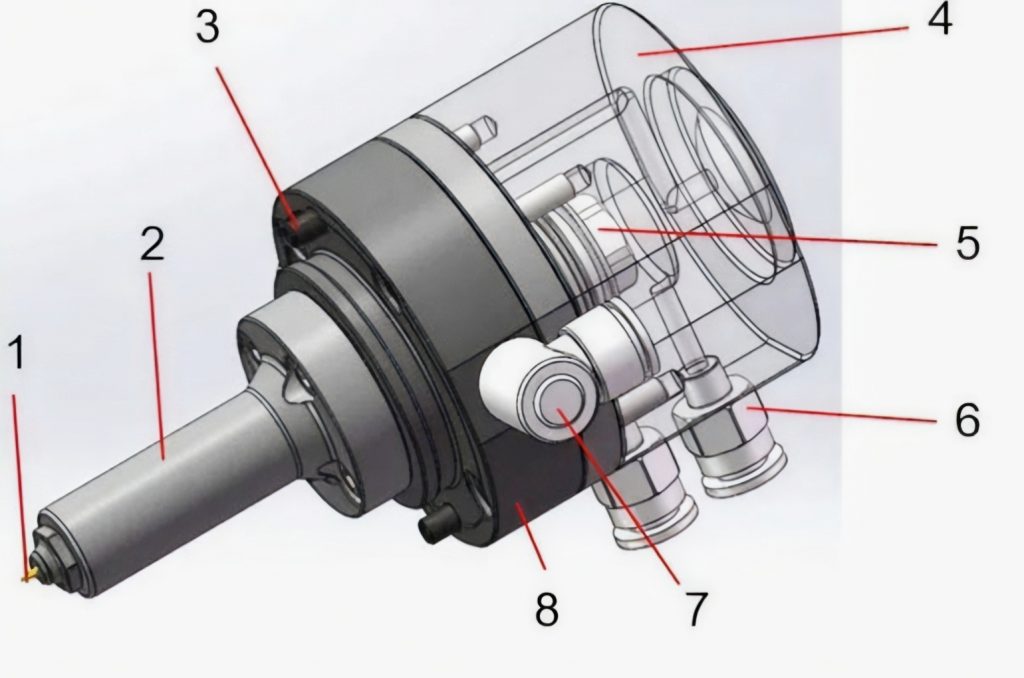

- CRS型

冷嘴直接与注塑机配合,针阀式设计,安装位置依模具而定。

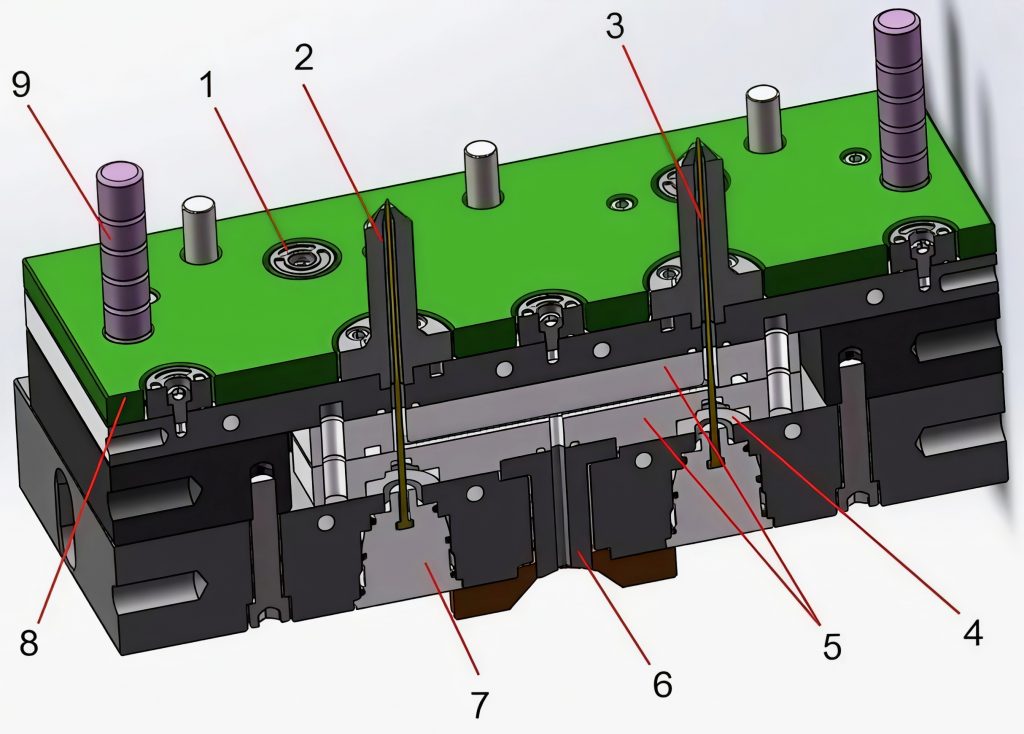

1:阀针 2:冷嘴 3:定位防转销 4:缸体 5.活塞 6:气路快接头 7:水路接头

8:底座

3.冷流道组件详解

- 核心部件:冷嘴、阀针、阀套、冷流道板、主射嘴、气缸、隔热板、导柱等。

- 冷嘴规格:含腔体、本体、阀针,浇口尺寸(D)需匹配模具需求。

1:压力介子 2:冷嘴 3:阀针 4:阀套 5:冷流道板 6:主射咀 7:气缸

8:隔热板 9:导柱

标准冷嘴规格尺寸: