在液态硅胶(LSR)制品的高要求生产领域,无论是精密医疗器械部件、高端婴儿用品,还是严苛的密封件,一个共同的“颜值杀手”时常浮现:产品表面出现不自然的发亮斑块、顶针处的光泽圈、或是肉厚部位的云雾状痕迹。

这些瑕疵不仅拉低了产品档次,更可能引发客户投诉和品质疑虑。许多从业者误以为这是塑料注塑的“专利”,实则不然。LSR作为一种热固性材料,其表面应力痕的形成机理与解决路径自成体系,需要一套专门的理解与应对方案。

本文将抛开其他材料的干扰,纯粹从LSR的材料特性与工艺原理出发,为您系统拆解这一问题的根源,并提供从设计到生产的完整解决框架。

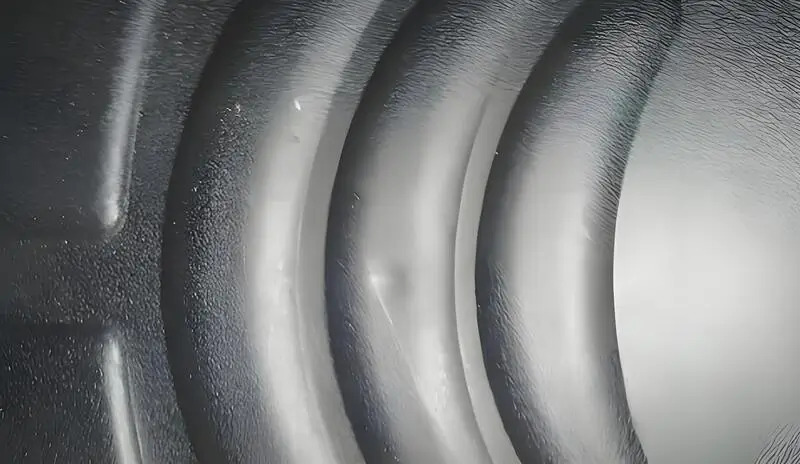

局部亮斑/亮纹:最常见于顶杆、镶块边缘或合模线附近,呈现与周围质感不同的反光区。

雾状/云状痕:出现在肉厚变化过渡区或流动末端,像是表面蒙上了一层不均匀的薄雾。

光泽不均带:沿流动方向或围绕浇口出现的、不规则的明暗交替条纹。

我们可以这样理解:当LSR内部因各种原因产生内应力时,会导致材料局部区域的密度与微观聚合物网络结构发生微小变化。

这种变化,会像水中的涟漪扰动光线一样,改变光线的散射与反射路径,最终在我们眼中呈现为光泽与质感的差异。简单说,我们看到的“亮斑”,就是“内应力”在“发光”。

这是LSR最本质的应力来源。LSR的固化是硅氢加成反应,必然伴随体积收缩。关键在于,如果产品因壁厚不均或模具温度不均,导致不同区域固化收缩不同步,内部就会产生相互拉扯的应力。

这种应力在结构最薄弱或最直观的外观面寻求释放,从而显现为痕迹。常见于肉厚过渡区或内部结构(如筋骨)对应的外表面上。

LSR粘度虽低,但仍有流变特性。不当的浇口设计或模温不均,会导致流动前沿的固化速率不一致。先接触高温壁的胶料可能过早开始交联,而后续胶料还在流动,这种“节奏差”会形成流动痕和密度差异带。

同时,填料或基胶在剪切力下可能产生轻微取向,固化后形成光学上的不均匀区域。常见于浇口附近及流道汇合处。

壁厚均匀化(首要原则):力求壁厚一致。不可避免的厚度变化必须采用大圆弧渐进式过渡,绝对避免突变。

全面圆角化:所有内部棱角、加强筋根部、柱位根部必须设计足够大的圆角(R角建议≥0.5mm),以消除应力集中点。

结构优化:加强筋厚度建议不超过主壁厚的50%,并确保足够的脱模斜度(通常≥1°)。

浇注系统的选择:

主流可靠之选:优化冷流道。这是LSR最普遍、优质的选择。设计核心在于保证流道尺寸足够大(通常直径≥φ6mm,视产品而定),以确保低粘度LSR顺畅流动且不在流道中过早硫化,同时布局必须平衡。

高端精密之选:阀针式冷流道。对于追求零废料、极致外观和填充平衡的高端应用(如医用透明制品),这是终极解决方案。它能实现各浇口的同步或时序控制,从根本上减少流动差异和浇口剪切应力,但成本与技术门槛更高。

顶出系统:

顶针应数量充足、直径尽可能大,并布置在肉厚或刚性好的区域。

顶针及型腔表面强烈推荐进行特殊涂层处理(如镍-PTFE复合镀层),可大幅降低脱模力达60%以上,是防止顶出发亮痕的最有效手段之一。

温度控制系统(LSR模具的灵魂):

必须使用高精度模温机(温差±1°C内),并通过均衡的水路设计,确保模腔表面各点温差≤ 2°C。任何“热点”都会导致局部过早固化,引发收缩应力。

排气系统:

开设充足、连续的排气槽(深度0.001-0.003mm),防止困气造成局部固化不良和熔接痕,这些也是应力痕的潜在诱因。

当设计和模具定型后,工艺微调是最后的精细打磨。

第一步:验证模温均匀性。使用表面测温仪仔细检查型腔各点实际温度。

第二步:优化注射曲线。重点调整注射速度与V/P切换点,消除可见流动缺陷。

第三步:审视脱模系统。检查顶出平衡性,确认顶针表面状态,考虑增加涂层。

第四步:微调固化时间。在保证完全硫化和生产效率之间找到最佳平衡点。

缺陷现象与位置 | 首要怀疑方向 | 重点检查与对策 |

顶针/镶块边 “局部亮斑” | 脱模系统 | 1. 顶针设计:检查顶针大小、布局是否平衡,优先增大顶针面积。 |

肉厚过渡区 “雾状/云状痕” | 设计/温控 | 1. 产品设计:检查壁厚是否突变,优化为渐进式过渡(大圆弧)。 |

浇口附近/流动方向 “亮纹/光泽不均” | 填充过程 | 1. 浇注系统:检查浇口尺寸(是否过小)、设计(是否平衡)。 |

通过优化基础聚合物与交联体系,实现更均匀的内应力分布

特殊配方设计,平衡流动性与抗撕裂强度

为高透明制品、薄壁件等特定应用提供专用牌号