随着 AI 眼镜从探索性产品逐渐走向日常佩戴设备,结构设计、散热策略、使用场景与佩戴需求都发生了明显的变化。轻量化与高集成度并行,户外与室内切换频繁,使用时长和发热负荷大幅提升,所有这些变化,都在重新塑造材料工程在产品中的角色。

在众多材料中,液态硅胶(LSR)因其稳定性、贴肤适应性和结构配合能力,被越来越多研发团队视为“必要材料”而不是“替代材料”。从鼻托到镜腿内侧,从电声开孔密封到模组支撑结构,LSR 在 AI 眼镜中的应用正在迅速扩展,甚至成为影响佩戴体验、防水性能和产品寿命的关键因素。

一、AI 眼镜开始转向 LSR

液态硅胶的工程价值在于,它并非只“柔软好摸”,而是拥有一整套适合贴肤类电子设备的物性组合。它能够在高温、汗液、长时间接触等场景中保持性能稳定,同时为结构设计提供可预测、可控且长期一致的表现。

二、液态硅胶关键工程性能表

| 性能项目 | 典型范围 | 对产品设计的实际意义 |

|---|---|---|

| 硬度(Shore A) | 40–60 | 平衡柔软与形变支撑,适用于鼻托与镜腿贴肤区 |

| 压缩形变 | 10%–20% | 长时间佩戴后不塌陷,维持稳定压力分布 |

| 工作温度 | -50℃ ~ +200℃ | 高温暴晒、寒冷室外、汗液环境下依然保持稳定性能 |

| 拉伸伸长率 | 350%–600% | 适合薄壁包胶、倒扣结构与过盈结构 |

| 密封适应性 | 高 | 支持麦克风、扬声器区域实现 IP67 防水设计 |

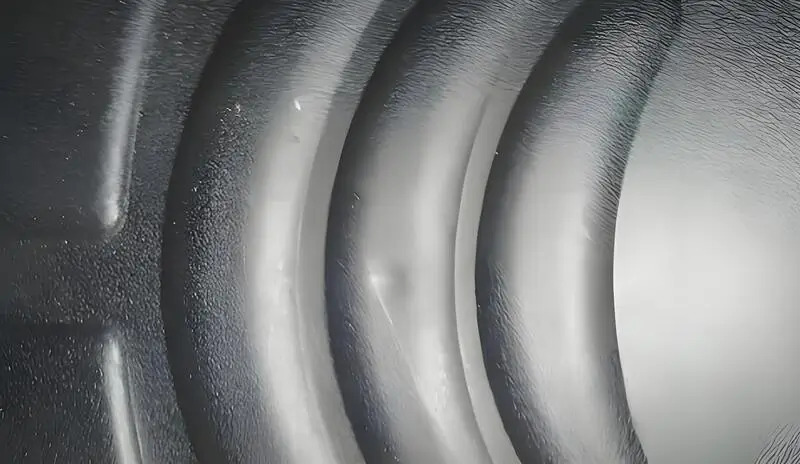

三、LSR 极限结构下的稳定性

当 AI 眼镜的机身变得更轻、更薄、更紧凑,硅胶包胶的设计难度也随之提高。0.5–0.8 mm 的薄壁包胶厚度,对流道、排气、界面结构提出了更严苛的要求;TR90、PC、PA12、PA+GF 等材料在粘接表现上差异巨大,也需要在结构和工艺环节提前做出适配。

四、关键设计能力的差距

· 薄壁包胶的尺寸稳定性

当硅胶厚度被压缩到 0.5 mm 级别时,模腔压力路径、浇口位置和固化行为都会直接影响表面平整度、边界形态与粘接完整性。成熟的供应商往往会在结构图纸阶段介入,给出厚度均衡、倒扣方向、界面过渡等方面的建议。

· 多材料粘接的可控性

不同基材的粘接窗口各不相同。高性能尼龙与 TR90 对温度和界面结构极其敏感,稍有变化就会造成脱胶或粘接不稳定,工程团队必须具备对材料体系的深入理解与界面工艺的把控能力。

· 复杂模组区域的密封与缓冲结构

麦克风、扬声器、摄像头模组等区域不仅需要密封,还需要保持声学、散热与抗震性能。LSR 的迷宫式密封、柔性缓冲与弹性变形能力使其具有天然优势,但设计是否合理、厚度是否稳定、界面是否可靠,才是决定最终品质的关键。

五、工艺体系的稳定性

硅胶包胶工艺最大的难点,并不是是否能做,而是能否做到“稳定可量产”。这涉及模温控制、注射压力曲线、固化窗口、排气路径与尺寸波动的综合管理,也是决定良率、返修率与外观不良率的重要因素。

· 流动与固化可控性

LSR 流动性强、固化快,材料行为对模具设计极为敏感。流道设计不当会导致夹层、短射、塌角;固化窗口不稳又会带来尺寸偏差与界面不均。

· 粘接可靠性

很多项目在小批量阶段正常,到大货时出现脱胶或粘接不一致的问题。这往往不是材料问题,而是工艺参数未建立模型化、重复性验证不足。

· 外观缺陷控制能力

飞边必须稳定控制在 0.05 mm 内;阴影区不能出现压痕;气泡不可出现在视觉区;模腔压力路径必须保证界面平整——这些都是战略性客户会关注的细节。

在快速迭代的 AI 眼镜行业,能不能稳定生产,往往比能不能做出样品更重要。

六、LSR:从软部件到功能模块

在 AI 眼镜空间紧凑、热量集中、信号敏感的背景下,LSR 不再是单纯的软质包胶,而是在向功能性材料拓展。

· 导热 LSR

帮助建立芯片与外壳之间的热传导路径,可降低热峰温度 8–15℃,改善佩戴热感。

· 导电 LSR

在 EMI 屏蔽、触控区域等实现柔性电磁功能,适合高度集成的微型设备。

· 吸震 LSR

为摄像头、扬声器等模组提供柔性缓冲,减少跌落冲击或长期震动带来的损伤。

当这些特性结合在一起,LSR 的角色不再是“贴肤材料”,而是“工程系统的一环”。

结语

AI 眼镜正高速演进,液态硅胶包胶技术已成为关键一环——从材料稳定性、结构协同,到模具工艺与量产一致性,它早已不只是加工,而是一套成熟的工程体系。

钜泰硅胶深耕智能穿戴与消费电子领域,提供液态硅胶包胶、结构协同设计、模具开发、工艺验证与量产支持。

我们擅长在产品早期介入,提前识别结构、粘接、密封与薄壁成型风险,帮助客户稳健完成从样机到量产的跨越。