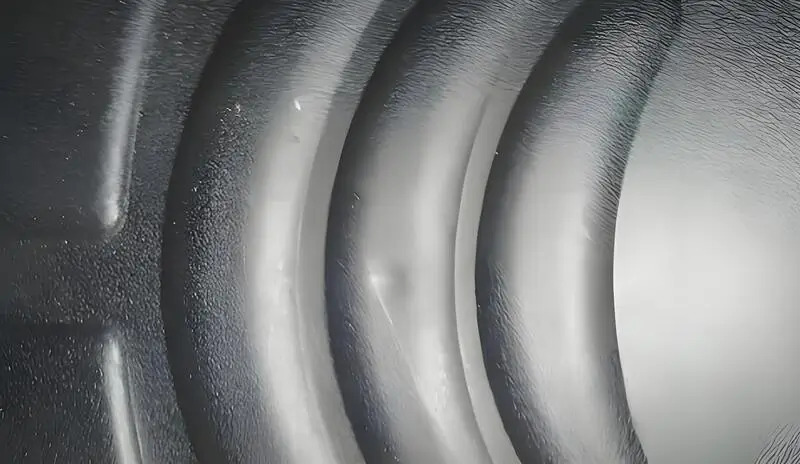

成型薄壁制品(壁厚通常≤1mm)

钜泰已具备 0.2 mm 级壁厚的稳定制造能力。

问题:LSR导热快,接触热模腔后粘度迅速上升,流动性急剧下降。

应用实例:微型密封圈、薄壁防水套、医疗器械导管。

成型长流程或结构精细复杂的制品

问题:流长比(流程/壁厚)大,或具有微孔、密齿、细槽结构,流动阻力大。

关键数据:当流长比 > 150:1 时,应优先评估高速注射工艺。

使用高粘度或高填充配方的LSR

问题:如导热硅胶(填充氧化铝)、导电硅胶(填充碳系/金属颗粒)、高硬度LSR,其流动性差。

速度调整:通常需比普通LSR的注射速度提高30%-50%。

对表面光泽度、透明度有极高要求的制品

作用:使胶料快速铺满型腔,减少因流动前沿温差产生的冷流痕、雾面或光泽不均。

需要弱化或消除流动前沿汇合线的制品

原理:高速使多股料流在高温高压下汇合,大幅提升分子链间的相互渗透与结合强度。

效果:汇合线区域的强度可从本体强度的50%提升至85%以上,并使其在外观上趋于隐形。

使用多腔模具进行大批量生产

优势:有助于平衡各型腔的充填时间与压力,减少腔间差异,提升产品一致性与周期效率。

配合冷流道或针阀式浇口系统

策略:采用“高速注射开启,到位后精准切换保压”的模式,可防止流道内胶料过早硫化,确保成型稳定。

基石一:模具排气必须绝对充分

LSR粘度低、流动性好,高速注射时若排气不畅,裹入的空气无法排出,极易导致制品困气、缺料或内部气泡,这是先决条件。排气槽深度通常建议为0.005-0.01mm(0.0002–0.0004 英寸),且需布置充足。

基石二:浇口设计需合理,严防“喷射”

若浇口设计不当(如直对大型腔),高速胶料易产生喷射,形成蛇形纹。应采用扇形浇口、潜伏式浇口或调整注射方向来避免。

核心前提:高速注射必须建立在卓越的排气基础上

液态硅胶(LSR)粘度低、流动性极好。进行高速注射时,若模具排气不畅,型腔内的空气会被瞬间裹挟无法排出,必然导致制品困气、气泡、充填不全” 等缺陷。因此,排气是高速注射工艺不可逾越的先决条件。

对于极高要求场景:当制品结构极端复杂或要求零缺陷时,需在优化物理排气基础上,增加 “模具抽真空” 系统,在注射前建立高负压环境,主动排除空气。

速查清单(出现以下情况,应首先考虑尝试高速注射):

制品壁厚≤1mm

结构复杂,有精细特征或流长比大

使用高填充、高粘度的特殊LSR

产品要求高光泽、无痕表面

融合线影响外观或强度

多腔模生产充填不平衡

使用冷流道或针阀控制系统

制品困气/气泡:首要检查模具排气是否畅通。

表面有喷射纹:在浇口处增加低速段,或优化浇口设计。

高速注射在LSR成型中,是针对薄壁、复杂结构、高填充材料、高外观要求及高效率生产等特定挑战的核心工艺对策。

技术员的核心技能在于准确判断适用场景,并通过精良的模具设计、充分的排气以及“多段注射”的精密控制与之配合,最终实现优质、稳定、高效的生产。

如有制成方案需求,欢迎随时与我们联系:13424592517